MPPS-Fabrik - Entwicklung eines Prozessmodells der Multiprojektplanung und -steuerung in der Fabrik

| E-Mail: | hook@ifa.uni-hannover.de |

| Jahr: | 2020 |

| Datum: | 23-06-20 |

| Förderung: | DFG |

| Laufzeit: | 06/2020 - 01/2023 |

| Ist abgeschlossen: | ja |

Förderung

Die Deutsche Fördergemeinschaft (DFG) unterstützt das beschriebene Forschungsprojekt unter dem Förderkennzeichen NY 4/72-1.

Ausgangssituation

Produktionsunternehmen befinden sich in einem zunehmend volatilen, unsicheren und turbulenten Marktumfeld. Aus diesem Grund sind bereits heute permanente Anpassungen und Veränderungen von Fabriken notwendig, welche auch zukünftig eine gesteigerte Bedeutung haben werden. Nahezu jede Veränderung in Fabriken wird durch Projekte umgesetzt.

Demzufolge wird die Anzahl, die Parallelität sowie die Heterogenität (bspw. hinsichtlich Dauer, Umfang, Komplexität oder Ressourcenvielfalt) der Projekte in Fabriken weiter steigen. Bedingt durch begrenzte Ressourcen erfordert der Umgang mit diesen zahlreichen, parallelen Projekten eine effektive Auswahl der richtigen Projekte, zur richtigen Zeit und unter Berücksichtigung der richtigen Ressourcenzuweisung. Aufgrund dieser Herausforderungen muss das konventionelle Projektmanagement in Fabriken um ein systematisches, effizientes und leistungsfähiges Multiprojektmanagement erweitert werden. Dabei ist ebenfalls der Projektkontext und die gegenseitige Beeinflussung der Projekte untereinander zu berücksichtigen, um die Hebung von Synergiepotentialen und die Vermeidung von Risiken in der Projektlandschaft zu ermöglichen. So müssen auch kurzfristig monetär nicht lukrative aber strategisch wichtige Projekte, wie bspw. eine Fabrikstrukturveränderung, in einer ausgeglichenen Projektlandschaft Berücksichtigung finden, um keine Verschleppung von Veränderungen zu riskieren. Aus den dargestellten Argumenten lässt sich schließen, dass die Leistungsfähigkeit des Multiprojektmanagements die Reaktions- sowie Anpassungsfähigkeit und damit die Wettbewerbsfähigkeit von Fabriken erfolgsentscheidend beeinflusst.

Zielsetzung

Ziel dieses Vorhabens ist die Erstellung eines Prozessmodells, das die besonderen Anforderungen, Prozesse und Rahmenbedingungen von Fabriken für deren effizientes und leistungsfähiges Multiprojektmanagement berücksichtigt. Im Fall widersprüchlicher Handlungsoptionen soll das Modell eine richtungssichere Positionierung im Zielkonflikt ermöglichen. Den Führungskräften einer Fabrik soll dafür eine Übersicht und Beschreibung aller spezifischen Tätigkeiten der Planung und Steuerung von Projektlandschaften in der Fabrik gegeben werden, mit Hilfe derer die Auswirkungen von Entscheidungen auf die übergeordneten Zielgrößen der Fabrik nachvollzogen werden können.

Vorgehensweise

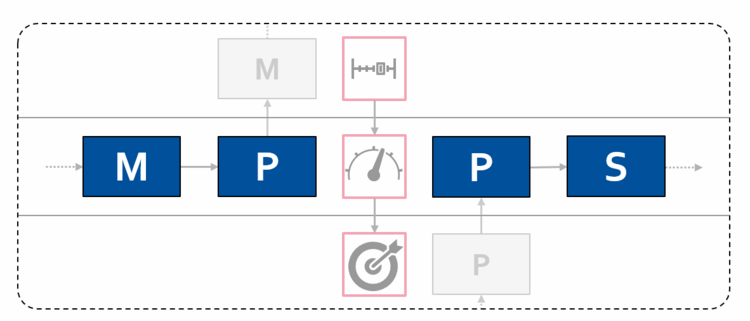

In einem ersten Schritt werden die bestehenden Vorarbeiten im Bereich des Multiprojektmanagements (MPM) und der Produktionsplanung und -steuerung (PPS) zum Vergleich herangezogen, um etwaige Lücken, unterschiedliche Schwerpunkte, Abstraktionsniveaus und Detaillierungsgrade systematisch im Rahmen einer Abweichungsanalyse zu erfassen. Auf Grundlage der Abweichungsanalyse durch die Zusammenführung der unterschiedlichen Ansätze wird anschließend eine umfängliche Wissensbasis der Multiprojektplanung und -steuerung in der Fabrik erarbeitet und strukturiert. Dabei wird zunächst willentlich auf eine inhaltliche Reduktion und die Minimierung von etwaigen Doppelungen verzichtet, um nicht fälschlicherweise Bestandteile auszugrenzen, die später noch relevant sein könnten. Das Resultat soll hier demzufolge zunächst eine ‚Maximalversion‘ des Katalogs sein.

Aufbauend auf dem strukturierten Gesamtkatalog werden allgemeingültige Aufgaben abgeleitet und inhaltlich beschrieben, die für die Multiprojektplanung und -steuerung in Fabriken nach aktuellem Stand erforderlich sind. Mögliche Lücken des strukturierten Gesamtkatalogs werden durch weiterführende Quellen anderer Fachdisziplinen und logische Schlüsse vervollständigt. Aufgabeninhalte, ‚Inputs‘ und ‚Outputs‘ sowie relevante Entscheidungspunkte werden identifiziert und hinsichtlich ihrer möglichen Freiheitsgrade klassifiziert. Diese Ergebnisse werden für die weitere Verwendung in einem Steckbriefformat eingebettet.

Anschließend werden die Steckbriefe zur Untersuchung allgemeingültiger Stell- und Regelgrößen herangezogen. Stellgrößen repräsentieren in diesem Kontext diejenigen Einflussgrößen, mit denen die Projektlandschaft direkt ergebniswirksam beeinflusst werden kann. Die Regelgrößen hingegen repräsentieren die Differenz zwischen zwei oder mehr Stellgrößen. Die Ergebnisse werden in einem Katalog von Stell- und Regelgrößen dokumentiert und die Stellgrößen den Aufgabensteckbriefen zugeordnet. Die qualitativen Wechselwirkungen der Stellgrößen untereinander, zwischen den Stell- und Regelgrößen sowie die der Regelgrößen untereinander werden identifiziert und hinsichtlich ihrer Wirkrichtung analysiert. Die Wechselwirkungen zwischen den Regelgrößen und Zielgrößen werden ebenfalls untersucht und zusätzlich durch qualitative Kurvenverläufe visualisiert. Allgemeingültige Zielkonflikte können so erkannt und in die zugehörigen Aufgabensteckbriefe aufgenommen werden.

Aus den vorigen Untersuchungen wird eine Bearbeitungsreihenfolge abgeleitet, gemäß derer sich die Aufgaben praktisch abarbeiten und ggf. parallelisieren lassen. Die Aufgaben inkl. sich ergebener Entscheidungspunkte werden anschließend visualisiert. Diese Darstellung wird anschließend mit den identifizierten Wirkzusammenhängen zwischen Stell-, Regel- und Zielgrößen zusammengeführt. Die Aufgaben werden verschiedenen Klassen zugeordnet und die Ergebnisse in einem ganzheitlichen Prozessmodell zusammengeführt.

Das entwickelte MPPS-Fabrik Modell wird in ausgewählten Fabriken erprobt, evaluiert und im Anschluss in Experteninterviews mit Aufgabenverantwortlichen diskutiert. Dazu werden Fabriken von Industrieunternehmen einbezogen, die aufgrund ihrer Unternehmensgröße und Organisationsstruktur wertvolle Rückmeldungen zur Anwendbarkeit des Modells liefern können.